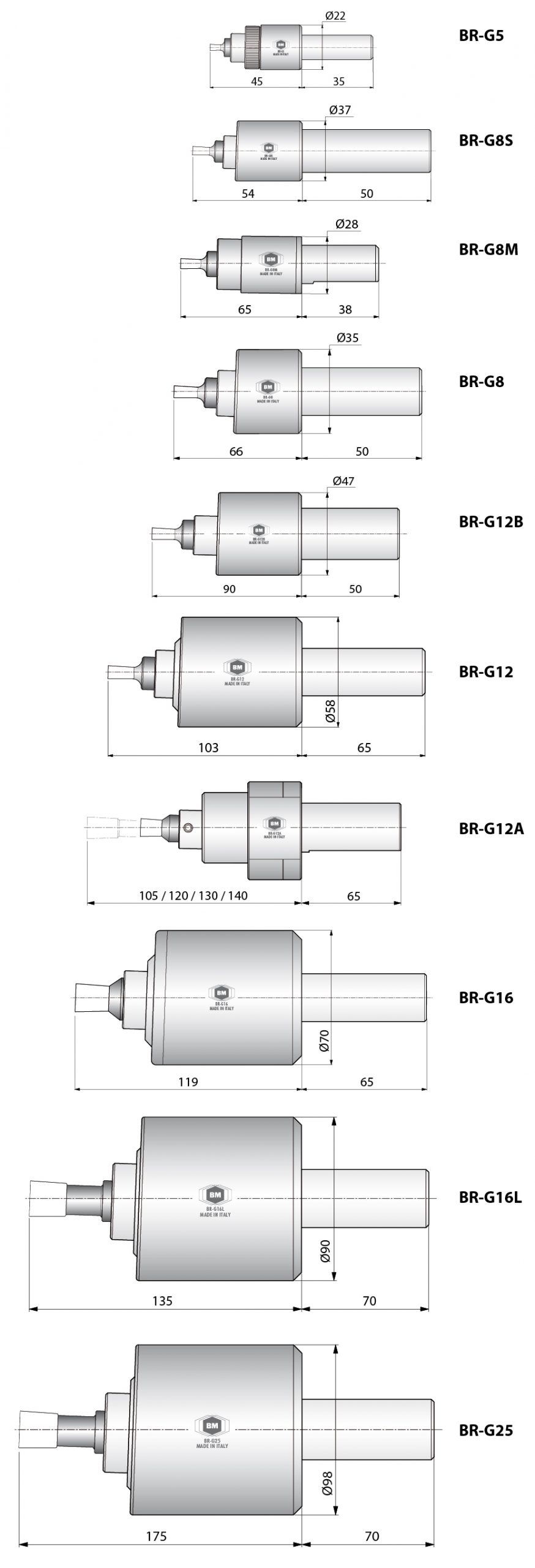

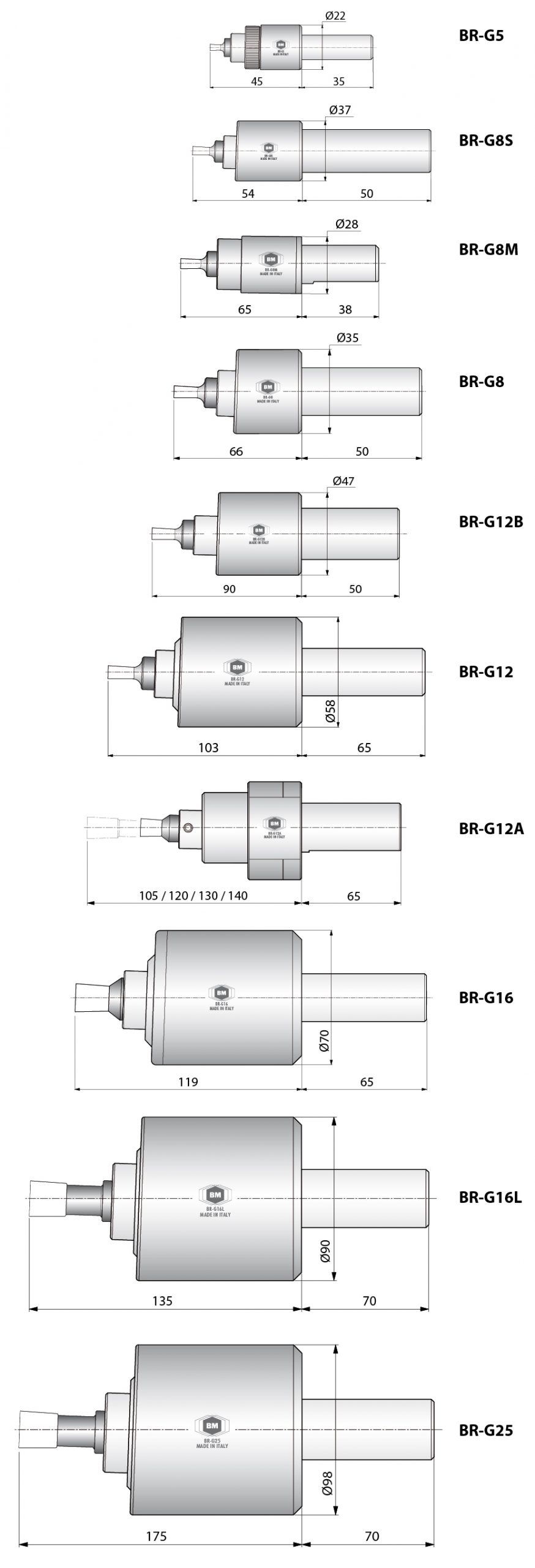

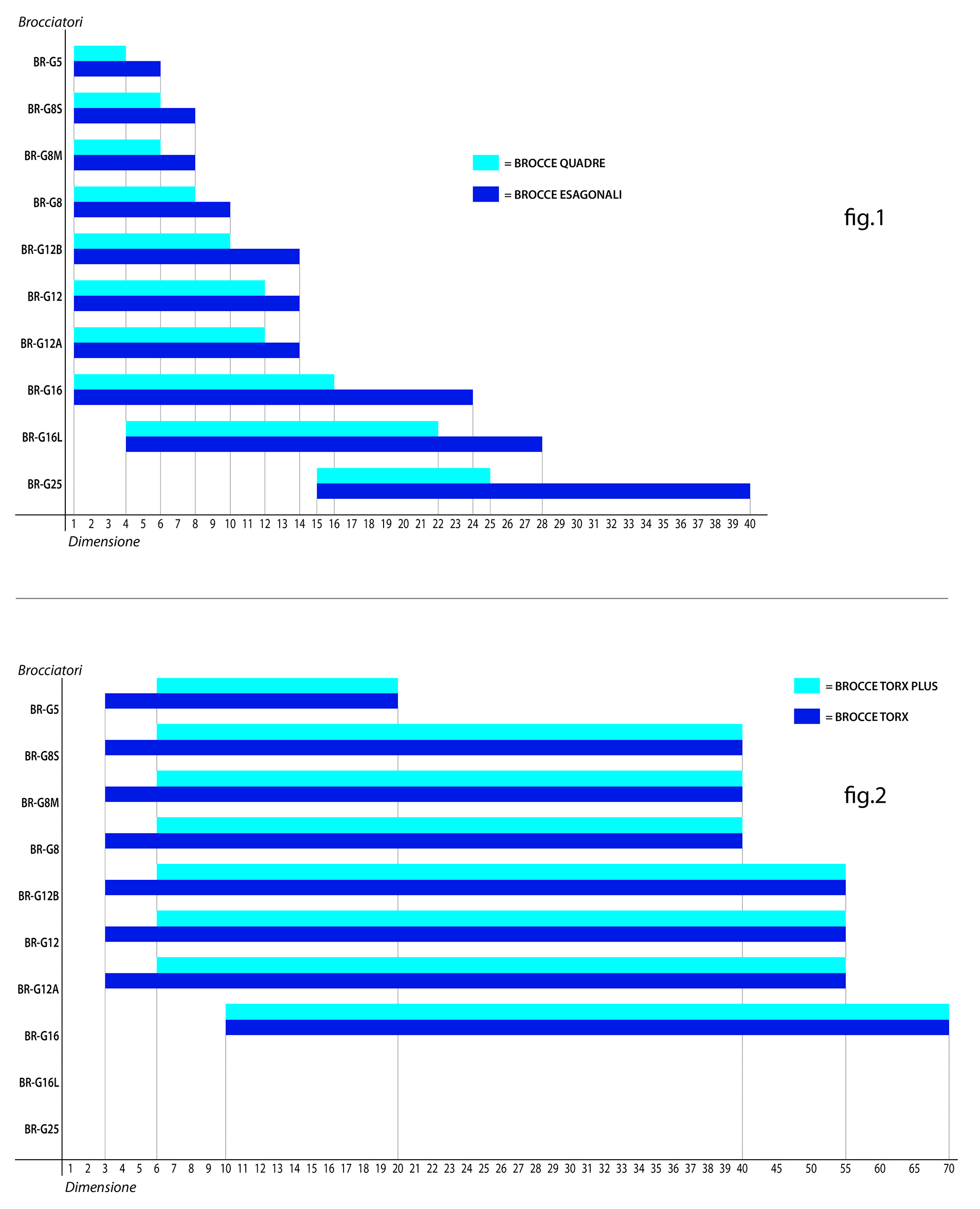

Les dimensions hors tout de la broche + broche varient selon le type de broche et peuvent être :

Les dimensions hors tout de la broche + broche varient selon le type de broche et peuvent être :

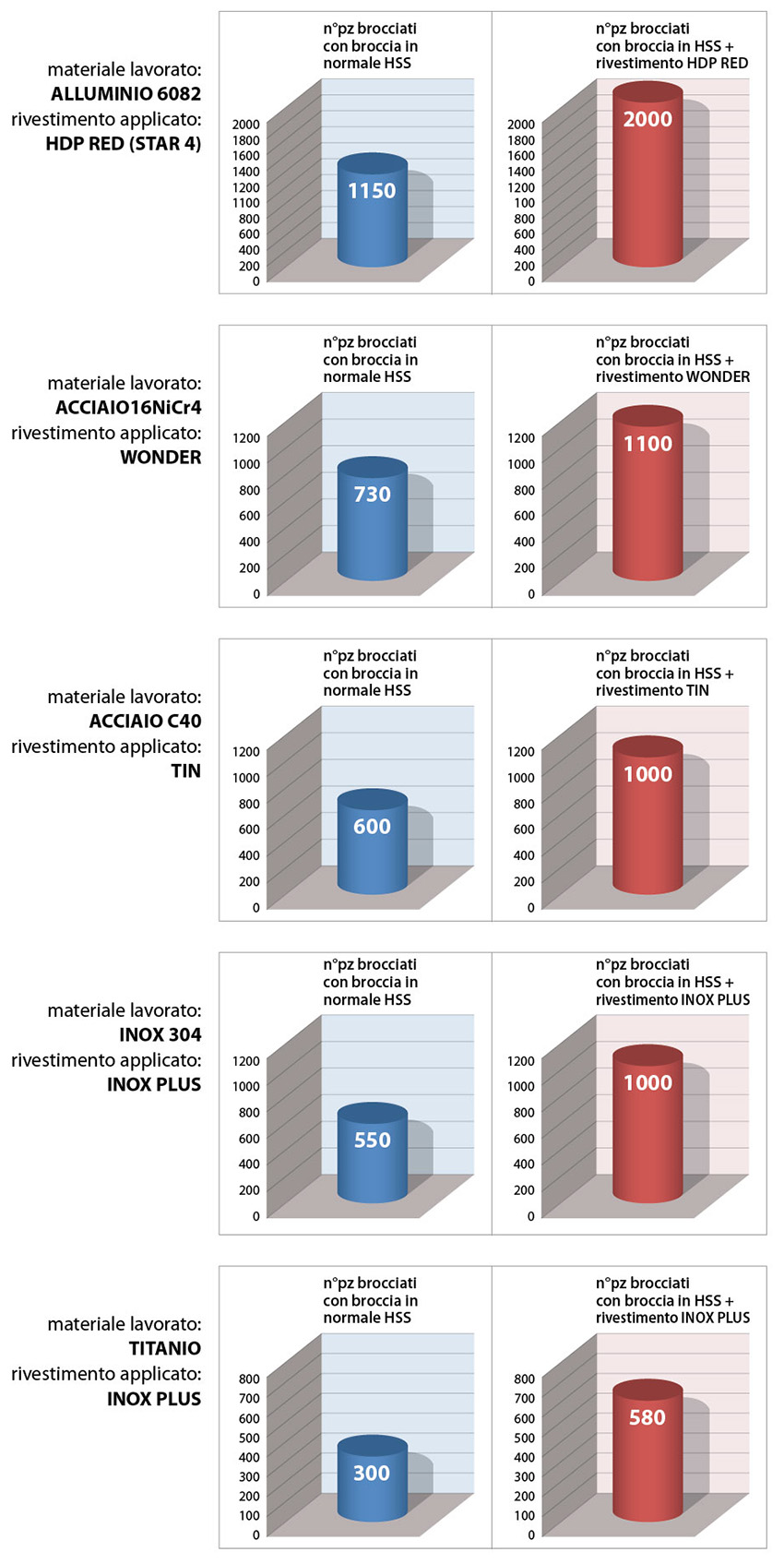

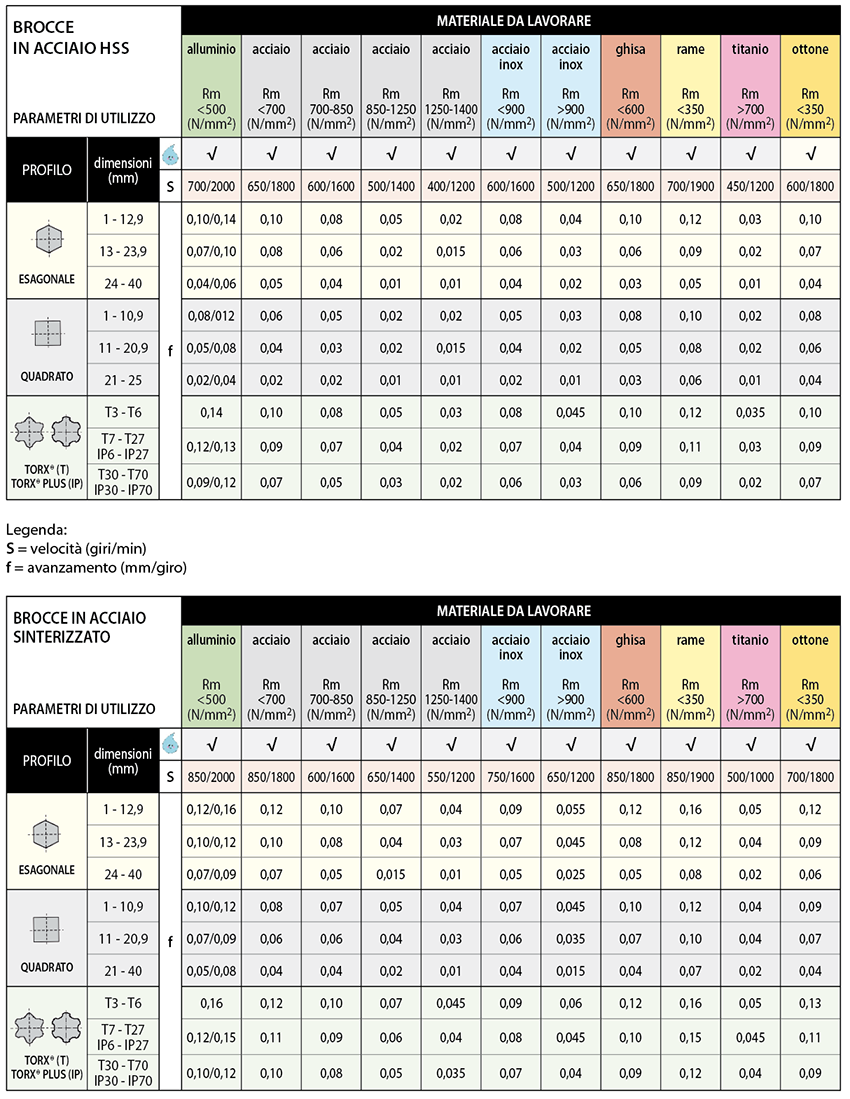

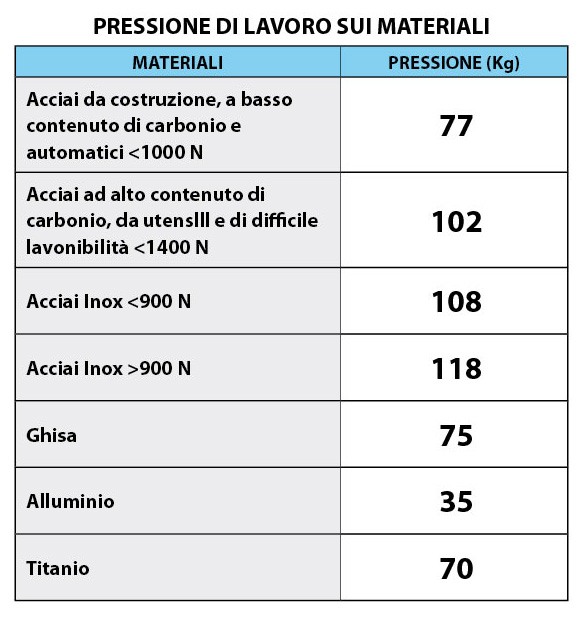

La durée de vie des outils Brighetti est proportionnelle aux conditions d’utilisation, plus ou moins correctes, aux caractéristiques du matériau à usiner et à la quantité de matière enlevée par rapport à la section à effectuer.

Conseils pour assurer une plus longue durée de vie aux broches

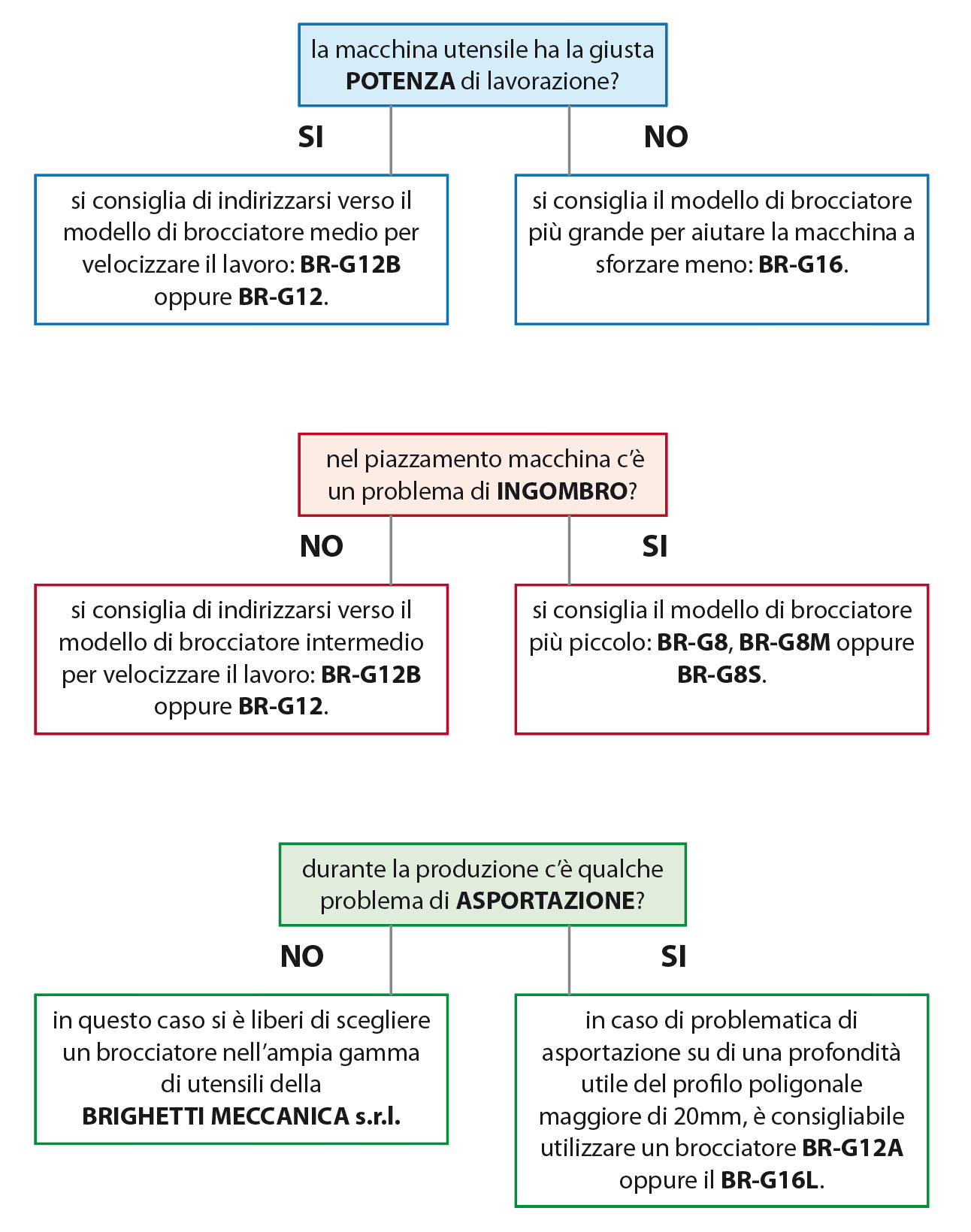

1) Utilisez une machine-outil suffisamment rigide pour résister aux fortes poussées axiales qui peuvent provoquer des vibrations et/ou des flexions.

2) Une durée de vie plus longue est obtenue en contrôlant l’arête de coupe de l’outil à intervalles réguliers et, si nécessaire, en intervenant par un réaffûtage léger avant que les arêtes ne soient excessivement usées.

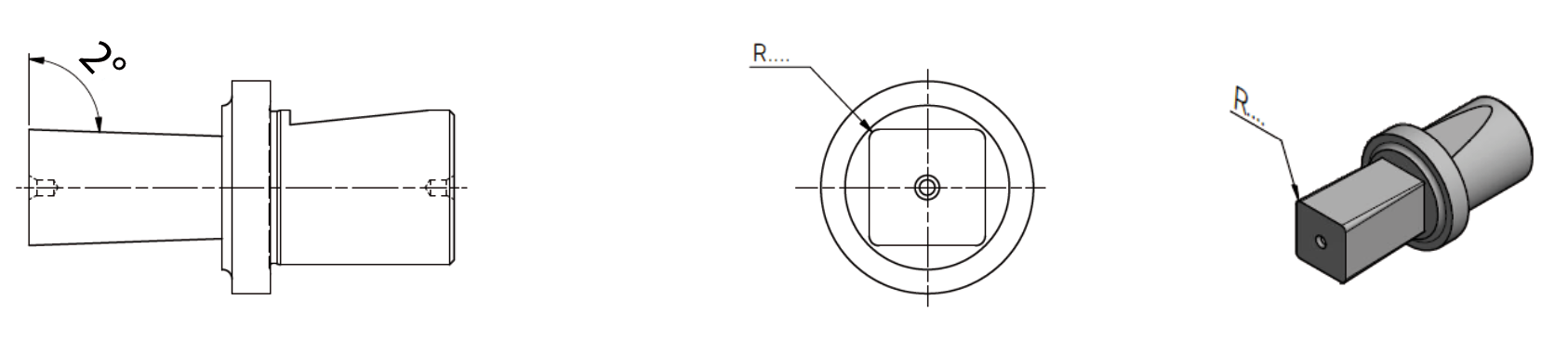

La coupe peut être effectuée à plat (angle de coupe nul).

En réaffûtant l’outil, la taille du profil est progressivement réduite, d’environ 0,01 pour chaque dixième de mm enlevé. En revanche, les matrices pour les profils extérieurs ont une section de coupe qui augmente progressivement.

Comme il est nécessaire de maintenir l’axe de coupe concentrique à l’axe de la pièce, il est nécessaire que la saillie de l’outil de la table de brochage reste constante :

– 45 mm pour le G16L

– 25 mm pour G12 et G16

– 18mm pour le G8

– 10 mm pour le G5

Si la réaffûtage dépasse 1 mm, il sera nécessaire de compenser avec une rondelle rectifiée à monter sur la tige de l’outil pour rétablir cette mesure.

TYPES D’AFFÛTAGE SUR DEMANDE EN FONCTION DU TYPE DE MATÉRIAU À USINER

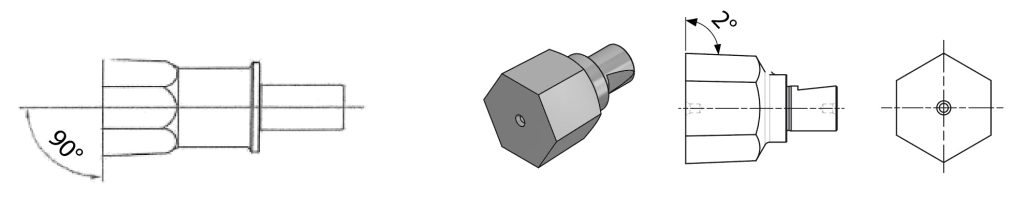

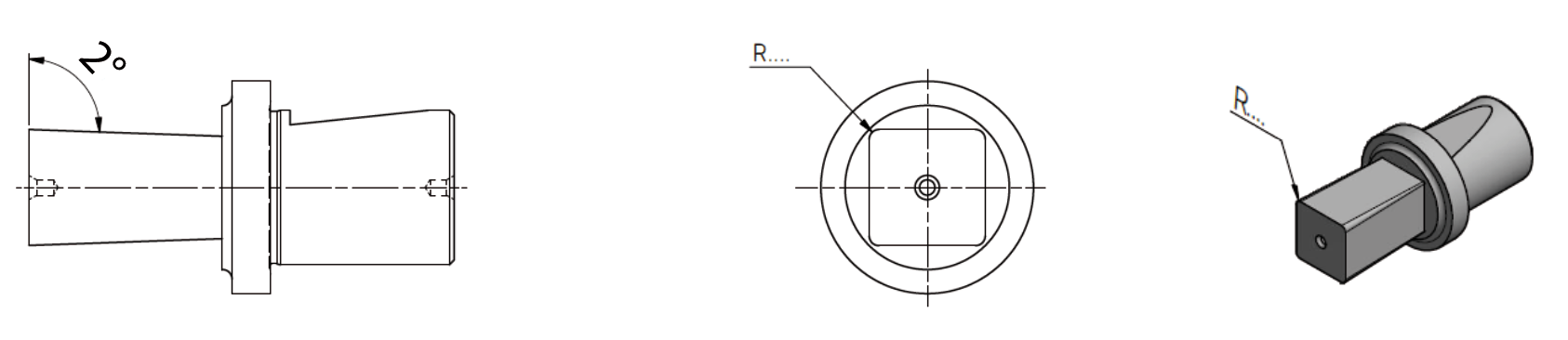

AFFILAGE STANDARD ‘Brighetti Meccanica

Affûtage avec surface plane et angle de coupe de 2°.

MOULIN À CAFÉ

Affûtage sur demande pour les matériaux non ferreux et les aciers inoxydables avec un Rm inférieur à 900N/mm2 avec un angle de coupe de 2°.

RECTIFICATION PLANE PERPENDICULAIRE À L’ARÊTE DE COUPE

Affûtage sur demande pour la fonte et les aciers inoxydables avec un Rm supérieur à 900 N/mm2 avec un angle de coupe de 2°.

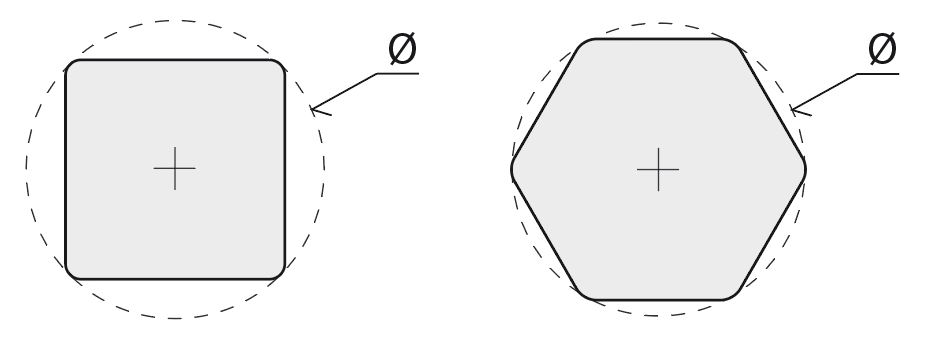

Lors de l’usinage de carrières carrées, il faut se rappeler que la quantité de matériau à enlever est presque deux fois plus importante que dans une carrière hexagonale, la poussée à exercer est donc plus grande. Ces processus nécessitent normalement des machines très rigides et puissantes.

Si cela est possible, surtout au-delà du carré de 20 mm, il faut utiliser certaines astuces :

1) le pré-trou doit toujours être aussi grand que possible

2) lorsque c’est possible, il est conseillé de demander à ce que les bords soient chanfreinés afin de supprimer le tranchant, qui est le point le plus fragile de l’outil (voir« TYPES D’AFFILAGE QUI PROTÈGENT LES COUCHES DE L’USURE« )

3) si la section carrée est demandée avec les quatre plans complets, un UT-SQ peut être utilisé.

Bien entendu, les mêmes considérations s’appliquent à l’exécution de grandes fentes hexagonales, généralement supérieures à 26 mm.

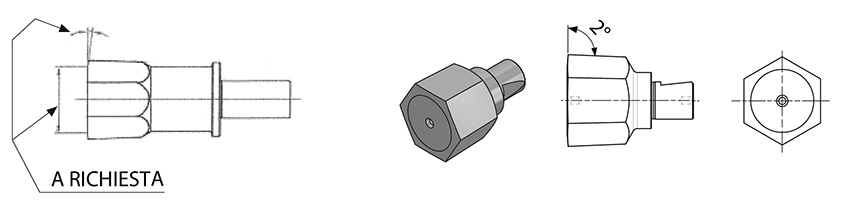

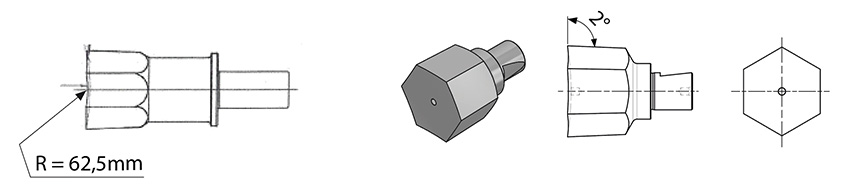

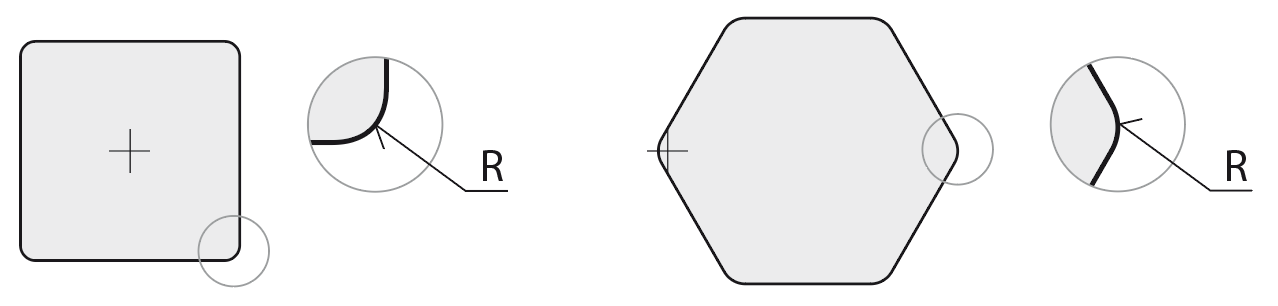

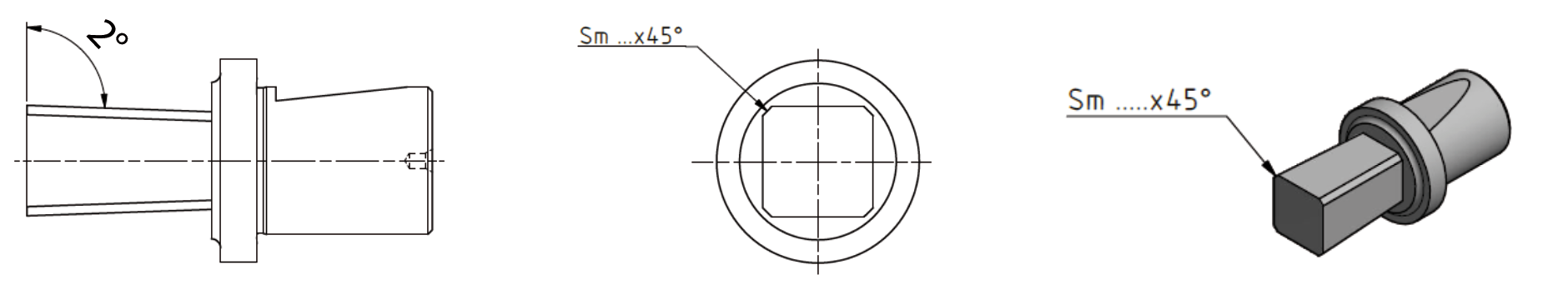

TYPES D’AFFÛTAGE SUR DEMANDE QUI PROTÈGENT LES BROCHES DE L’USURE

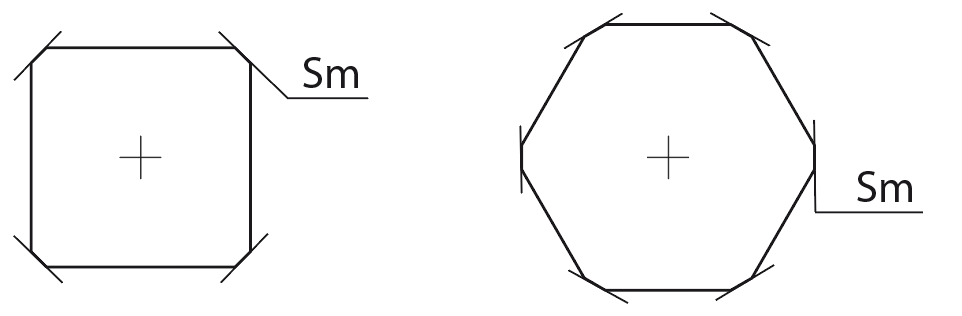

Afin d’éviter ou de prévenir la rupture ou l’écrasement possible des bords en raison de la résistance du matériau, les broches peuvent être affûtées comme indiqué dans les figures suivantes :

DES BORDS DE RAYON

profil carré/hexagonal

Broche carrée avec SPIGULES RAGUES

BORDS AVEC DIAMÈTRE DU SOL

profil carré/hexagonal

Broche carrée avec SPIRITS RECTIFIÉS

BORDS BISEAUTÉS

profil carré/hexagonal

Broche carrée à bords émoussés

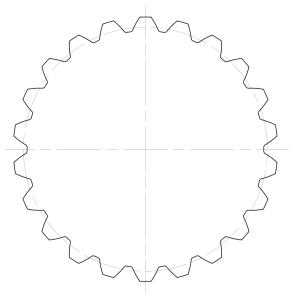

USINAGE DE PROFILS SPÉCIAUX

1 – DENTURES EVOLUANTES (par exemple DIN 5480) :

2 – DENTS MANQUANTES :

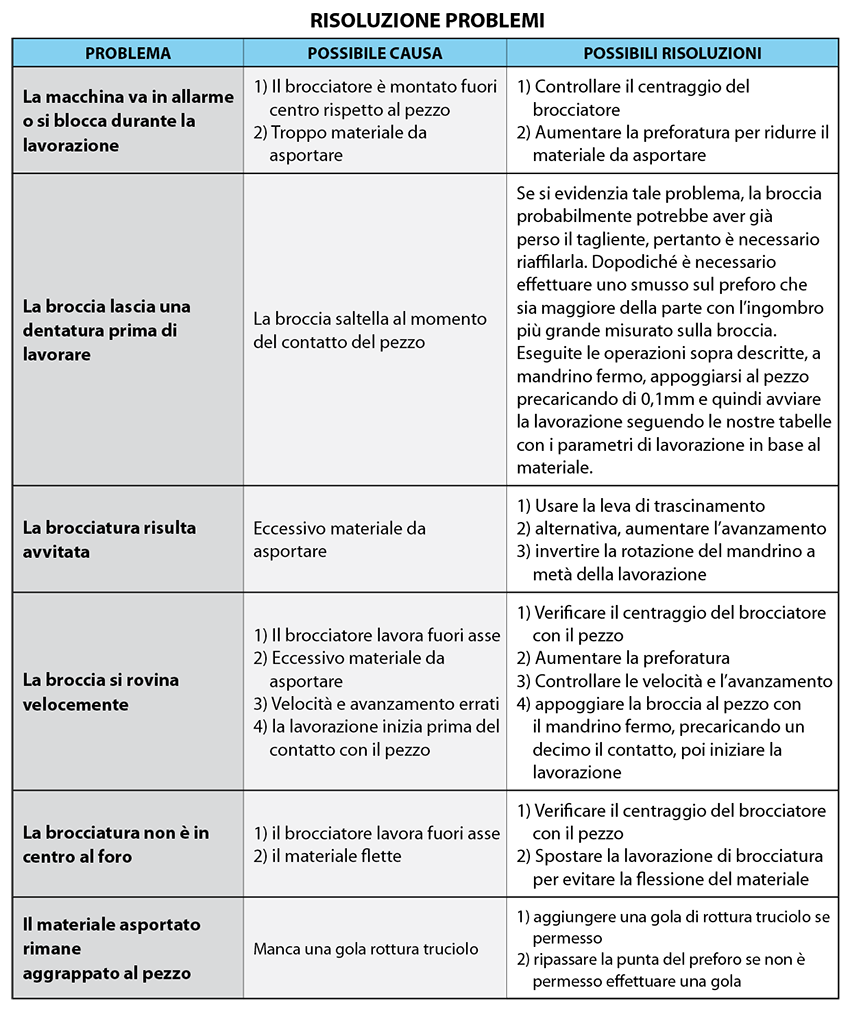

Voici quelques conseils pour résoudre les problèmes pendant l’usinage :